安全で安定的な生産体制構築のために

故障原因解析

設置環境下で生じる故障状況を把握し、故障を発生させている原因を特定。

故障原因を追究し安全で安定的な生産体制作りにご協力致します。

安全で安定的な生産体制構築のために

設置環境下で生じる故障状況を把握し、故障を発生させている原因を特定。

故障原因を追究し安全で安定的な生産体制作りにご協力致します。

故障を発生させている原因を特定し、問題の広がりを最小限に抑え、製品の品質と製造者の信頼性を確保します。

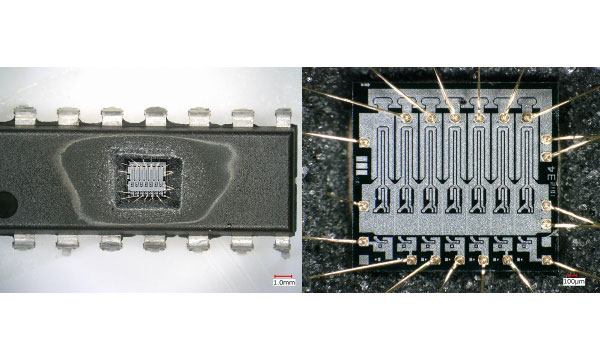

外観、電気的特性、X線検査、超音波探査(SAT)など最適な解析を実施します。

また故障を検証するためのシミュレーションや過去に実施した故障解析のデータベースから解析事例を活用し、故障メカニズムを客観的に推定します。

発熱・発光・界層・元素分析を行い、故障メカニズム及び故障モードを引き起こす結果を識別します。

壊れた原因を特定する事で同様故障防止策を講じる事が可能となり、ダウンタイムの最小化に貢献します。

回路が保有しているウィークポイントを体系化し、お客様の環境下に合った回路改造をご提案致します。

数十万件の修理実績データベースと独自のノウハウ、専用機器で基板の故障を解析し、修理します。

回路図がなくても修理可能です。

日本製、海外製問わず、修理可能です。欧米製・アジア製等、製造国に関わらず電子機器・基板のトラブルの際はお気軽にご連絡ください。

スマホや一般家電製品及び個人向け電子機器の修理は対応しておりません。

現物を拝見しない限り、故障個所が不明な為、概算費用の算出は致しかねます。

お見積りは無償となっておりますので、まずはお送りくださいませ。

メーカーが不明でも修理は可能です。

故障箇所によっては、即日対応可能です。

事前に電話連絡の上、お持ち込みくださいませ。

※支店へお持ち込みも可能です。

ホームページ内のアクセス情報をご確認ください。

基板上のどこの部品が故障しているのか、写真のみでは判断出来ない為、費用の算出は致しかねます。

現物をお送り頂ければ、2営業日以内にお見積り致します。診断・お見積りは無料です。

修理は可能です。

但し、メーカー以外の業者が修理を行うと、保証等が切れてしまう可能性もありますので、保証内の故障品はメーカーにて修理をされることをお勧めいたします。

必要交換部品があれば現地での修理は可能です。

現地での修理をご希望の場合は、1回目の出張にて現地解析を行い、2回目の出張で修理作業を行います。

平均納期は約1週間です。修理品により変動しますが、1週間から3週間での完了を目標とさせて頂いております。

ヒアリングフォーム送信の上、物流センター宛(下記住所)にお送りくださいませ。

〒174-0051 東京都板橋区小豆沢4-3-15

㈱ラヴォックス 物流センター宛

TEL.03-3960-8096 FAX.03-3960-8425

ヒアリングフォームはこちらから

対応可能です。何なりとお申し付けください。

東京本社修理工場

| 住所 | 〒174-0051 東京都板橋区小豆沢(あずさわ)1-23-2 TEL.03-3960-8096 FAX.03-3960-8425 |

|---|---|

| 修理品発送先はこちら | 〒174-0051 東京都板橋区小豆沢(あずさわ)4-3-15 (株)ラヴォックス 物流センター宛 TEL.03-3960-8096 FAX.03-3960-8425 |

千葉修理工場

| 住所 | 〒260-0835 千葉県千葉市中央区川崎町1番地 JFEスチール株式会社 千葉製鉄所内 KSC工事係詰所 2F TEL.080-8834-4567 |

|---|

名古屋修理工場

| 住所 | 〒456-0053 愛知県名古屋市熱田区一番2丁目29-22 TEL.052-756-2096 FAX.052-756-3907 |

|---|---|

| アクセス | 市営地下鉄名港線 六番町駅、徒歩11分 |

中国上海支社修理工場

| 住所 | 〒200333 上海市普陀区千陽路271弄12号2F 中国語社名:日希机电(上海)有限公司 TEL.86-21-3980-8180 |

|---|

東京本社

| 住所 | 〒174-0051 東京都板橋区小豆沢(あずさわ)1-23-2 TEL.03-3960-8096 FAX.03-3960-8425 |

|---|---|

| アクセス | 都営三田線 志村坂上駅、徒歩11分 JR 赤羽駅西口、東武東上線 ときわ台駅、都営三田線 高島平駅より、国際興業バス(赤53・赤56)で赤羽西六丁目下車、徒歩2分 |

名古屋支店

| 住所 | 〒456-0053 愛知県名古屋市熱田区一番2丁目29-22 TEL.052-756-2096 FAX.052-756-3907 |

|---|---|

| アクセス | 市営地下鉄名港線 六番町駅、徒歩11分 |

関西支店

| 住所 | 〒651-0084 兵庫県神戸市中央区磯辺通3丁目1-7 コンコルディア神戸12F TEL.078-855-3985 FAX.078-855-3986 |

|---|---|

| アクセス | JR線 三ノ宮駅、阪急・阪神 神戸三宮駅 徒歩10分 ポートライナー 貿易センター駅 徒歩1分 |

西日本支店

| 住所 | 〒712-8051 岡山県倉敷市中畝(なかせ)2-8-23 TEL.086-456-0610 FAX.086-456-0630 |

|---|---|

| アクセス | 水島臨海本線 水島駅、徒歩8分 |

九州支店

| 住所 | 〒802-0003 福岡県北九州市小倉北区米町2-2-1 新小倉ビル本館603号室 TEL.093-512-9730 FAX.093-512-9731 |

|---|---|

| アクセス | JR小倉駅、徒歩9分 北九州モノレール 平和通駅、徒歩7分 |

宇部営業所

| 住所 | 〒755-0063 山口県宇部市南浜町2-5-22 TEL.080-2551-4451 FAX.093-512-9731 |

|---|---|

| アクセス | 小野田線 居能駅から徒歩10分 |

CONTACT

専門スタッフが修理サービスのご案内を致します。

8:30~17:30(土日祝、および年末年始を除く)